I. Khái niệm:

- Bản chất của phương pháp gia công là

kéo phôi kim loại qua lỗ khuôn kéo là tiết diện ngang của kim loại và chiều dài

tăng.

- Có 02 loại gia công là kéo sợi (a) và

kéo ống (b).

+

Đối với kéo sợi (hình a): phôi (1) được kéo qua khuôn (2) với lỗ có tiết diện

nhỏ hơn phôi kim loại và biên dạng theo yêu cầu tạo thành sợi (3).

+

Đối với kéo ống (hình b): phôi (1) được kéo qua khuôn, khuôn (2) sẽ tạo hình

dáng bên ngoài cho ống, khuôn (4) sẽ tạo hình dáng bên trong ống, tạo thành ống

(3).

- Đặc điểm: có thể dùng phương pháp này ở

trạng thái nóng hoặc trạng thái nguội, sản phẩm có độ chính xác và độ bóng cao.

- Công dụng: kéo sợi dùng tạo các thỏi, ống,

sợi bằng thép và kim loại màu. Kéo sợi còn dùng gia công tinh bề mặt ngoài các ống

có mối hàn và một số công việc khác.

II. Thông số kỹ thuật trong quá trình

kéo sợi:

1.

Hệ số kéo dài: tùy theo từng kim loại, hình dáng lỗ khuôn, mỗi lần kéo tiết diện

có thể giảm xuống 15% - 35%. Tỷ lệ giữa đường kính trước và sau khi kéo gọi là

hệ số kéo dài:

Với: -

d, d0 là đường kính sợi trước và sau khi kéo (mm).

-

σ là giới hạn bền của kim loại (N/mm2).

-

α là góc nghiêng của lỗ khuôn.

-

P là áp lực của khuôn ép lên kim loại (N/mm2).

- f là hệ số ma sát.

2. Số lượt kéo: quá trình kéo sợi có

thể kéo qua một hoặc nhiều lỗ khuôn kéo. Ta có thể tính số lượt kéo

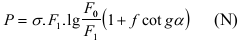

3. Lực kéo sợi: phải đảm bảo đủ lớn để

thắng lực ma sát giữa kim loại và thành khuôn, đồng thời để kim loại biến dạng,

tuy nhiên ứng suất tại tiết diện đã ra khỏi khuôn phải nhỏ hơn giới hạn bền cho

phép của vật liệu nếu không sợi sẽ bị đứt.

Ta có công thức tính lực kéo sợi:

Trong đó: - σ là giới hạn bền của kim loại trước và sau khi kéo.

- F0, F1

là tiết diện trước và sau khi kéo (mm2).

- f là hệ số ma sát

giữa khuôn và vật liệu.

II. Khuôn kéo và

máy kéo sợi:

1. Khuôn kéo sợi: bao gồm 02 phần chính là khuôn và đế khuôn

- Phần khuôn ta có

thể chia thành 04 phần:

+ Đoạn côn (I) là phần làm việc chính

của khuôn có góc côn β = 24o – 36o (thường dùng nhất là

26o).

+ Đoạn côn vào (II) có góc côn 90o

là nơi để phôi vào và chứa chất bôi trơn.

+ Đoạn thẳng (III) có tác dụng định

kính.

+ Đoạn thoát phôi (IV) có góc côn 60o

để sợi ra dễ dàng không bị xước.

- Vật liệu chế tạo

khuôn thường dùng thép các-bon dụng cụ, thép hợp kim hoặc hợp kim cứng (CD80,

CD100, CD130, 30CrTiSiMo, Cr5Mo).

2. Máy kéo sợi: dựa vào phương pháp kéo có thể chia thành 02 loại: máy kéo

thẳng và máy kéo có tang cuộn.

- Máy kéo thẳng dùng khi kéo các sợi hoặc ống có đường kính lớn không thể

cuộn được (Ø = 6 – 10mm hoặc lớn hơn). Lực kéo của máy từ 0.2 đến 75 tấn; tốc độ

kéo từ 15 đến 45 m/phút. Để tạo ra chuyển động thẳng có thể sử dụng cơ cấu

xích, trục vít, thanh răng và bánh răng, …

Máy kéo sợi thẳng dùng xích và cơ cấu kẹp

- Máy kéo sợi có tang cuộn dùng khi

kéo sợi dài có thể cuộn được, thường những sợi có kích thước nhỏ < 10mm.

+ Máy kéo sợi một khuôn, tang kéo (5)

và thang cấp (1) phải quay cùng tốc.

Máy kéo sợi một khuôn

+ Máy kéo sợi nhiều khuôn: sợi được

kéo qua nhiều khuôn (từ 5 đến 19 khuôn) và nhờ các tang kéo trung gian (4), các

ròng rọc căng sợi (3) nên trong quá trình kéo không xảy ra sự trượt.

Máy kéo sợi nhiều khuôn không trượt

+ Máy kéo sợi nhiều khuôn có sự trượt,

các khuôn kéo có tiết

diện giảm dần, lực kéo dựa vào tang chính (4).

Máy kéo sợi nhiều khuôn có sự trượt

Nguồn: Sưu tầm tổng hợp

Biên

soạn: THTD